持续推出行业设备新知识、行业发展新要求,公司新动态,以便新老用户全方位了解并紧跟时代步伐。

全国统一销售热线:0371-85297711

24小时服务热线:13603847596

电子邮件:yumojingshi@163.com

总部地址:郑州荥阳市郑上路荥密路交叉口北300路东

发布时间:2022-12-16发布人: 豫磨精饰

一、抛光设备刀具切削过程

1、抛光设备刀具切削过程的实质

切削过程就是利用刀具从工件上切下切屑的过程,也就是切屑形成的过程。金属切削过程不同于生活中切菜时的剪切过程,也不同于劈柴时的楔胀这程,而是一种挤压变形过程。

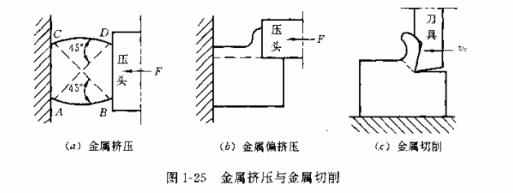

在图1-25中,图(a)为塑性金属受挤压时,在与作用力大致成45°方向上剪应力***大。当剪应力达到材料的屈服强度极限时,金属即沿着剪切面AD,BC发生剪切滑移而破坏。图(b)为金属偏挤压,由于压头下方金属较厚,阻力大,因而被挤压的一层金属只能沿C剪切面向上剪切滑移破坏。图(c)为金属切削,刀具实际就是偏挤压的压头,只不过是形状略为修改而已。由此可见,金属的切削过程的实质是挤压过程。

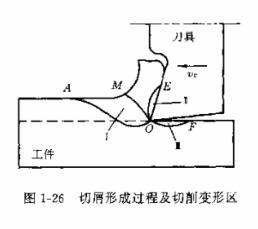

切屑的具体形成过程如图1-26所示。切削塑性金属时,当工件受到刀具的挤压后,切层金属在OA始滑移面以左发生弹性变形,在AOM区域内产生塑性变形,在OM终滑移面上应力和塑性变形达到***大值,切削层金属被挤裂而破坏。越过OM面,切削层金属即被切离工件母体,沿刀具前刀面流出而形成切屑。这是一个动态过程,随着刀具不断向前运动,AOM区域也不断前移,切屑源源不新流出,切削层各点金属均要经历弹性变形、塑性变形、挤裂和切离的过程。由此可见,塑性金属的切削过程是一个挤压变形切离过程,经历了弹性变形、塑性变形、挤裂和切离四个阶段。

2、抛光设备切削变形区

切削塑性金属时有三个变形区,见图1-26。AOM区域为第1变形区,又称基本变形区。该区域是切削层金属产生剪切滑移和大量塑性变形的区域,切削过程中的切削力、切削热主要来自这个区域,机床提供的大部分能量也主要消耗在这个区域。

OE区域为第2变形区,是切屑与前刀面间的摩擦变形区,该区域的状况对积屑瘤的形成和刀具前刀面磨损有直接影响。

OF区域为第3变形区,是工件已加工表面与刀具后刀面间的摩擦变形区。该区域的状况对工件表面的变形强化和残余应力以及刀具后刀面的磨损有很大影响。

二、抛光设备刀具切削过程中的物理现象

1、总切削力

总切削力是切削刀具对工件的作用力。它的大小影响切削热的多少,并进而影响刀具的磨损和寿命以及工件加工精度和表面质量。

总切削力来源于三个变形区,具体来源于两方面:一是克服切削层金属弹、塑变形抗力所需要的力;二是克服摩擦阻力所需要的力。由刀具作用在工件上这两方面的合力F即为总切削力,如图127所示。图中F2表示前刀面上克服的阻力,Fn表示后刀面上克服的阻力。三个相互垂直的分力,如图128所示。

切削力是总切削力在主运动方向上的正投影。其数值大小一般是三个分力中***大的,消耗动力***多,占机床总功率的95%~99%。

进给力是总切削力在进给运动方向上的正投影。它一般只消耗机床总功率5%~1%。

背向力是总切削力在垂直于工作平面上的分力。它不消耗机床功率,这是因为它在运动速度方向上的正投影为零,不做功。此力作用在由机床、夹具、工件、刀具组成的工艺系统中刚度***薄弱的方向上,容易引起振动,对切削加工十分不利,影响加工精度。

切削力是切削加工中不可避免的抗力,它对切削加工产生不利影响,因此在切削加工中应尽量减小切削力。减小切削力的主要措施有增大前角和减小背吃刀量等。

2、切削热

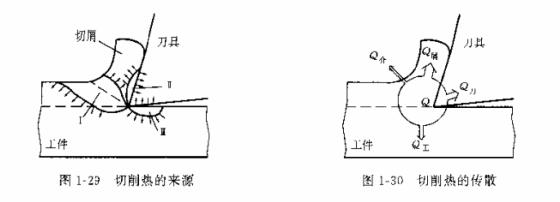

切削热是切削过程中因变形和摩擦而产生的热量,来源于1,2,3三个变形区,如图1-29所示。切削热产生后,经切屑、刀具、工件和周围介质四条途径传散。在不施加切削液的条件下,一般切屑传散***多,刀具次之,工件再次之,周围介质***少,如图1-30所示。

切削热对切削加工也十分不利:它传入工件,使工件温度升高,产生热变形,影响加工精度:传入刀具,使刀具温度升高,加剧刀具磨损,甚至使刀具丧失切削能力。要减小切削热的不利影响,就要减少切削热的产生,改善散热条件,其主要措施有合理选择切削用量(尤其是切速)和刀具角度,合理施加切削液等。

3、积屑瘤

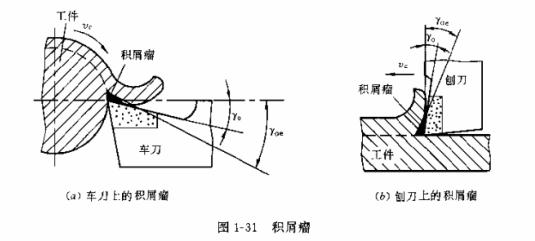

所谓积屑瘤,是以中等切削速度切削塑性金属时,常在抛光机刀尖附近长出一个“瘤”"状的硬质金属块,如图1-31所示,积屑瘤是第1变形区在特定条件下金属摩擦变形的产物,所谓特定

条件,其一是切削塑性金属。这是因为切削脆性材料形成的是崩碎切屑,不与前刀面产生剧烈摩擦,因而不产生积屑瘤。其是中等切削速度切削,这是因为低速和高速,切屑底层与前刀面的摩擦系数较小,一般不生积屑瘤,在积屑瘤形成过程中,积屑瘤不斯长高,长到一定的高度后因天能承受切削力而破碎脱落,随后又不断长高,因此积屑瘤的形成是一个时生时灭周而复始的动态过程。

积屑瘤对切削加工的影响既有利也有弊。有利的一面是:积屑瘤附着在刀尖上,代替刀刃切削,对刀刃有一定的保护作用:积屑瘤使实际工作前角加大,切削变得轻快。不利的一面

是:积屑瘤时生时灭,使背吃刀量。不新变化,影响工件的尺寸精度:积屑瘤在工件已加工表面上刻画出不均匀的沟痕,影响表面粗糙度。因此,粗加工可利用积屑瘤保护刀尖,故常采用中等切速粗加工;精加工应避免积屑瘤,以保证如工质量,故常采用高速或低速精加工。

4、表面变形强化和残余应力

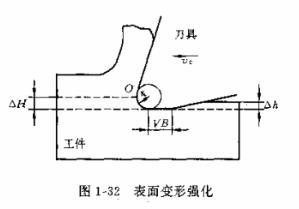

表面变形强化 切削塑性金属时,工件已加工表面表层的硬度明显提高而塑性下降的现象称为表面变形强化。从前述图1-26中可见,切削塑性金属时,第1、2变形区均扩表到切削层以下,使即将成为已加工表面的表层金属产生一定的塑性变形。又如图132所示,刀具的刃口不可能绝对锋利,总有一段半径为,的刀尖圆弧,导致切削层与工件母体的分离点O不在刃口圆弧的***低点,而有一层厚度为△H的金属层留下来,经过O点以下刃口弧面的挤压变形后成为已加工表面,△H减薄到△h。减尊的原因是因为刀具挤压变形后,金属塑性变形部分不能恢复,恢复的只是弹性变形部分。塑性变形愈大,表面变形强化愈严重。

表面变形强化可提高零件的耐磨性和疲劳强度。但变形强化也会加刷刀具磨损,给某些后续工序(如刮削)带来不便。在切削加工中,可通过控制零件表层金属塑性变形的大小,适当控制表面变形强化的程度。

残余应力 残余应力是指在外力消失后,残存在物体内部而总体又保持平衡的内应力。在切制过程中,因金属的塑性变形以及切削力、切制热等因素的综合作用下,在已加工表面的表层内产生一定的残余应力。表面残余应力往往与变形强化同时出现。在一般情况下,残余应力的存在是不利的,引起工件变形,影响加工精度的稳定性。因此,在切削加工过程中,应尽量减小残余应力。凡能减小金属塑性变形和降低切削力、切削温度的方法,均可使已加工表面表层残余应力减小。

填写信息后,我们将尽快与您取得联系(您的隐私将被严格保护,请放心填写)!

全国统一销售热线: 0371-85297711

24小时服务热线:13603847596(微信同号)

电子邮件:yumojingshi@163.com

总部地址:郑州荥阳市郑上路荥密路交叉口北300路东